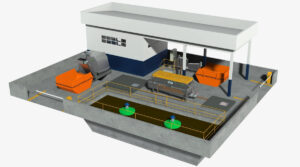

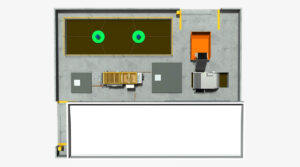

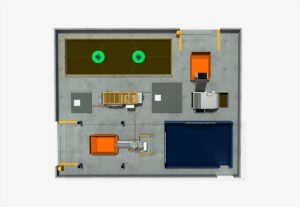

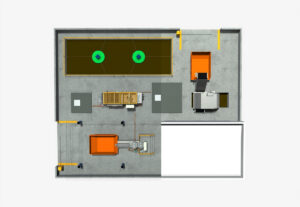

A Estação de Tratamento de Efluentes Industriais (ETE) – Basic II da COMPACTA SANEAMENTO é a solução ideal para despejos de diversos tipos de indústrias. Empregada em efluente com carga orgânica elevada, elevada concentração de sólidos em suspensão e também óleo e graxas. A estação é composta por lagoa aerada, flotador por ar dissolvido e prensa desaguadora de discos, para desidratação de lodo.

O tratamento biológico inicial com a lagoa aerada degrada a carga orgânica presente, entretanto a agitação não permite a deposição dos sólidos. O Flotador por Ar Dissolvido age removendo os sólidos suspensos. O efluente ao final do tratamento tem parâmetros reduzidos como DBO, DQO, Sólidos Suspensos Totais (SST), entre outros. A Prensa Desaguadora de Discos atua desidratando o lodo gerado nesse processo. Ao diminuir o volume do lodo, também se reduzem os custos relacionados ao seu transporte, resultando em uma otimização do tratamento.

Aplicação

A Estação de Tratamento de Efluentes Industriais (ETE) – Basic II é indicada para o tratamento de efluentes dos seguintes segmentos industriais:

● Lavação de Veículos

● Reciclagem de Plástico

● Gráficas

● Vinícolas

Funcionamento

A Estação de Tratamento de Efluentes Industriais (ETE) – Basic II recebe o efluente em um sistema de gradeamento adequado, para remoção de sólidos grosseiros. Para grandes vazões é recomendado um sistema de gradeamento mecanizado. Em seguida, o efluente é lançado na lagoa aerada.

A lagoa aerada é um sistema de tratamento biológico aeróbio. A aeração do sistema propicia a formação de um ambiente rico em oxigênio, que oportuniza a formação das colônias de bactérias aeróbias. A principal função da lagoa aerada é a decomposição da matéria orgânica, reduzindo de modo efetivo o parâmetro DBO. Devido ao alto grau de agitação, os sólidos não sedimentam nessa etapa, sendo necessário a remoção através do flotador por ar dissolvido. O efluente segue então para um flotador por ar dissolvido.

A vazão de entrada do efluente no flotador por ar dissolvido é mensurada, através de um medidor ultrassônico. Nesse ponto, também é realizada a dosagem de uma solução alcalinizante, para que o pH seja regulado. O efluente é então introduzido na primeira câmara de mistura do flotador, o coagulante é dosado nesse local. O misturador garante o gradiente de velocidade adequado para a formação dos coágulos de lodo. Após a formação dos coágulos, o efluente é levado para a segunda câmara de mistura.

Enquanto isso, o preparador de polímero, agregado ao equipamento, cria uma solução ao diluir o polímero em água. Durante essa etapa, o polímero é adicionado de modo preciso, resultando na formação da solução que passará por um período de maturação. Após a conclusão desse processo, a

solução polimérica é bombeada para a segunda câmara de mistura.

A segunda câmara de mistura recebe o efluente coagulado e a solução polimérica. A proporção efluente/solução polimérica é realizada de modo preciso, de modo automático, otimizando a formação dos flocos de lodo. Além da proporção, o gradiente de velocidade e o tipo de pá são parâmetros de projeto bem definidos, pois também influenciarão na formação dos flocos e eficácia de tratamento.

Simultaneamente, as microbolhas são preparadas a partir da combinação de ar atmosférico com água. Na bomba de microbolhas, um rotor multifásico eleva a pressão sobre essa mistura, incorporando ar na água. A mistura é então direcionada para um saturador, para assegurar a estabilidade das bolhas. Por fim, ao ser introduzida no tanque de flotação, a água saturada de ar sofre uma redução abrupta de pressão, resultando na formação das microbolhas.

O efluente floculado é direcionado para a câmara de flotação, a entrada ocorre na base do equipamento, juntamente com as microbolhas. Os flocos do efluente se agregam às microbolhas e devido a diferença de densidade são levados à superfície do equipamento. No topo do flotador é formada uma camada de lodo flotado.

O efluente líquido tratado é coletado e descartado de acordo com as especificações do projeto. O lodo flotado que se acumula na superfície é removido por raspadores localizados na parte superior do equipamento. Um adensador recebe esse lodo, prepara e armazena para a etapa de deságue.

A prensa desaguadora de discos realiza a desidratação do lodo adensado. A função da prensa é reduzir o volume do lodo, para seu posterior descarte, reduzindo custos de transporte. O lodo é introduzido na prensa e nele é acionado uma solução polimérica, que é preparada pela própria prensa. A mistura gera um lodo floculado que é transportado por um helicoide central entre os discos da prensa. O líquido do deságue é eliminado pela lateral dos discos, e retorna para a lagoa aerada. O lodo desidratado é coletado na outra extremidade de helicoide e armazenado até que seja realizado o descarte adequado.

Sistema IHM e Telemetria: acessórios de automação

A automação do equipamento é facilitada com a instalação dos sistemas de IHM (Interface Homem-Máquina) e telemetria. Essas tecnologias proporcionam um acompanhamento de parâmetros críticos do flotador por ar dissolvido de modo centralizado. Enquanto o IHM é uma central de visualização in loco, a telemetria permite que os mesmos dados sejam acompanhados a distância.

A visualização de alarmes e os gráficos de tendência para análise de histórico também são ferramentas disponibilizadas por essas centrais de controle. Possibilitando a realização de diagnósticos que otimizam o processo, evitando paradas, auxiliando na manutenção preventiva e reduzindo os custos de operação. Além do acompanhamento dos parâmetros, o equipamento poderá também ser programado para realizar o ajustes dos parâmetros de modo automatizado, dependendo das necessidades da planta.

Entre os parâmetros críticos que podem ser acompanhados temos vazão das bombas do processo, velocidade de rotação dos misturadores, nível dos tanques, injeção de ar e água e dosagem de químicos.