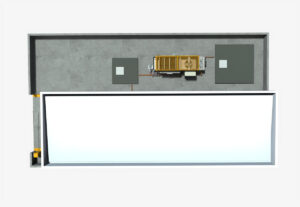

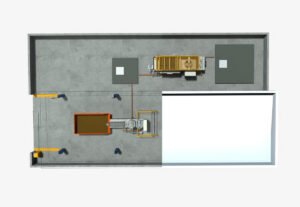

A Estação de Tratamento de Efluentes Industriais – Basic I da COMPACTA SANEAMENTO é uma solução ideal para efluentes industriais com alta concentração de sólidos suspensos. A estação é composta por flotador por ar dissolvido e prensa desaguadora de discos, ambos produzidos em aço inox 304, garantindo um equipamento robusto.

O Flotador por Ar Dissolvido é uma tecnologia de tratamento de efluentes industriais para a remoção de DBO, DQO, óleos, graxas, gorduras e sólidos suspensos. A Prensa Desaguadora de Discos atua desidratando o lodo gerado nesse processo. Ao diminuir o volume do lodo, também se reduzem os custos relacionados ao seu transporte, resultando em uma otimização do tratamento.

Aplicação

A Estação de Tratamento de Efluentes Industriais – Basic I é indicada para o tratamento de efluentes de diversos segmentos industriais, incluindo:

● Laticínios

● Frigoríficos e Abatedouros

● Indústrias alimentícias

Funcionamento

A Estação de Tratamento de Efluentes Industriais – Basic I inicia o tratamento no equalizador, onde ocorre a homogeneização do efluente, armazenagem e absorção de picos. O equalizador recebe o efluente e bombeia com a vazão adequada para o Flotador por Ar Dissolvido.

A vazão de entrada do efluente no flotador por ar dissolvido é mensurada, através de um medidor ultrassônico. Nesse ponto, também é realizada a dosagem de uma solução alcalinizante, para que o pH seja regulado, um misturador hidráulico garante a mistura. O efluente é então introduzido na primeira câmara de mistura do flotador, o coagulante é dosado nesse local. O misturador garante o gradiente de velocidade adequado para a formação dos coágulos de lodo. Após a formação dos coágulos, o efluente é levado para a segunda câmara de mistura.

Enquanto isso, o preparador de polímero, agregado ao equipamento, cria uma solução ao diluir o polímero em água. Durante essa etapa, o polímero é adicionado de modo preciso, resultando na formação da solução que passará por um período de maturação. Após a conclusão desse processo, a solução polimérica é bombeada para a segunda câmara de mistura.

A segunda câmara de mistura recebe o efluente coagulado e a solução polimérica. A proporção efluente/solução polimérica deve ser realizada de modo preciso, para otimizar a formação dos flocos de lodo. Além da proporção, o gradiente de velocidade e o tipo de pá também influenciarão na formação dos flocos e eficácia de tratamento.

Simultaneamente, as microbolhas são preparadas a partir da combinação de ar atmosférico com água. Na bomba de microbolhas, um rotor multifásico eleva a pressão sobre essa mistura, incorporando ar na água. A mistura é então direcionada para um saturador, para assegurar a estabilidade das bolhas. Por fim, ao ser introduzida no tanque de flotação, a água saturada de ar sofre uma redução abrupta de pressão, resultando na formação das microbolhas.

O efluente floculado é direcionado para a câmara de flotação, a entrada ocorre na base do equipamento, juntamente com as microbolhas. Os flocos do efluente se agregam às microbolhas e devido a diferença de densidade são levados à superfície do equipamento. No topo do flotador é formada uma camada de lodo flotado.

O efluente líquido tratado é coletado e descartado de acordo com as especificações do projeto. O lodo flotado que se acumula na superfície é removido por raspadores localizados na parte superior do equipamento. Um adensador recebe esse lodo, prepara e armazena para a etapa de deságue.

A prensa desaguadora de discos realiza a desidratação do lodo adensado. A função da prensa é reduzir o volume do lodo, para seu posterior descarte, reduzindo custos de transporte. O lodo é introduzido na prensa e nele é acionado uma solução polimérica, que é preparada pela própria prensa. A mistura gera um lodo floculado que é transportado por um helicoide central entre os discos da prensa. O líquido do deságue é eliminado pela lateral dos discos, e retorna para o equalizador. O lodo desidratado é coletado na outra extremidade de helicoide e armazenado até que seja realizado o descarte adequado.

Sistema IHM e Telemetria: acessórios de automação

A automação do equipamento é aprimorada com a instalação dos sistemas de IHM (Interface Homem-Máquina) e telemetria. Essas tecnologias proporcionam um acompanhamento de parâmetros críticos do flotador por ar dissolvido de modo centralizado. Enquanto o IHM é uma central de visualização in loco, a telemetria permite que os mesmos dados sejam acompanhados a distância.

A visualização de alarmes e os gráficos de tendência para análise de histórico também são ferramentas disponibilizadas por essas centrais de controle. Possibilitando a realização de diagnósticos que otimizam o processo, evitando paradas, auxiliando na manutenção preventiva e reduzindo os custos de operação.

Além do acompanhamento dos parâmetros, o equipamento poderá também ser programado para realizar os ajustes dos parâmetros, dependendo das necessidades da planta.

Entre os parâmetros críticos que podem ser acompanhados temos:

● Vazão das bombas do processo;

● Velocidade de rotação dos misturadores;

● Nível dos tanques;

● Injeção de ar e água;

● Dosagem de polímero.